可燃性ガスが爆発する濃度の基準は?爆発範囲の一覧と安全対策も解説

可燃性ガスは、その特性から適切に取り扱わないと重大な災害を引き起こすリスクがあります。ガスが空気と一定の割合で混合し、着火源が存在する場合に爆発が発生します。そのため、可燃性ガスの取り扱いには厳格な管理と監視が必要です。

当記事では、可燃性ガスの爆発範囲や定義を理解し、実際の爆発事故の事例を通じて具体的な安全対策を考察します。適切な知識と対策を身につけることで、事故のリスクを最小限に抑えることが可能となります。

1.可燃性ガスが爆発する濃度の基準は?

可燃性ガスの多くは、一定濃度で空気に混ざることによって爆発の危険性が生じます。可燃性ガスにはさまざまな種類があり、それぞれに爆発下限界と爆発上限界があります。可燃性ガスと空気の混ざった混合気が着火によって爆発する最低濃度が爆発下限界、最高濃度が爆発上限界です。そして可燃性ガスが爆発する濃度、つまり爆発下限界と爆発上限界の間が爆発範囲(爆発限界)です。

以下は主な可燃性ガスの爆発限界をまとめた表です。

| 名称 | 爆発限界(vol%) | |

|---|---|---|

| 下限 | 上限 | |

| アセチレン | 2.3 | 100 |

| アンモニア | 16 | 25 |

| 一酸化炭素 | 12.5 | 74 |

| エタン | 2.4 | 15.5 |

| エチレン | 2.3 | 36.0 |

| 塩化ビニル | 3.6 | 33.0 |

| クロルメチル | 7.6 | 19.0 |

| 酸化エチレン | 2.6 | 100 |

| シアン化水素 | 5.4 | 46 |

| シクロプロパン | 2.4 | 10.4 |

| ジメチルアミン | 2.8 | 14.4 |

| 水素 | 4.0 | 75 |

| トリメチルアミン | 2.0 | 12.0 |

| ブタジエン | 1.4 | 16.3 |

| ブタン | 1.4 | 9.3 |

| ブチレン | 1.6 | 10.0 |

| プロパン | 1.7 | 10.9 |

| プロピレン | 2.0 | 11.1 |

| メタン | 5.0 | 15.0 |

| モノメチルアミン | 4.2 | 20.7 |

| メチルエーテル | 2.7 | 32 |

| 硫化水素 | 4.0 | 44.0 |

出典:労働安全衛生総合研究所「労働安全衛生総合研究所技術指針 ユーザーのための工場防爆設備ガイド」

表によると一酸化炭素の爆発下限界は12.5vol%、爆発上限界は74vol%です。つまり一酸化炭素の爆発範囲は12.5~74vol%であり、一酸化炭素が12.5~74vol%混ざった空気は着火によって爆発する可能性があります。

なお、例外として、衝撃などによって発火する分解爆発性や自然発火性を持つガスは、常温や酸素がない環境下でも爆発することがあります。

2.可燃性ガスとは?

可燃性ガスとは、空気中または酸素中で容易に燃焼する気体を指します。容器保安規則は、水素など30種類以上のガスであり空気との混合気が次のいずれかに該当するものを可燃性ガスと定めています。

容器保安規則による可燃性ガスの定義

- 爆発下限界がvol10%以下

- 爆発上限界と爆発下限界の差がvol20%以上

また、GHSは標準気圧101.3kPaかつ20℃で、空気との混合気に燃焼範囲があるガスを可燃性ガスとしています。

出典:国際連合「化学品の分類および表示に関する世界調和システム(GHS)」

混合ガスの爆発範囲は、ルシャトリエの法則を用いて以下の計算式により推定できます。

L=100/(C1/L1+C2/L2…)

- L…混合ガスの爆発下限界(vol%)

- L1、L2…第1成分、第2成分の爆発限界(vol%)

- C1、C2…第1成分、第2成分の濃度(vol%)

例えば爆発下限界5.0vol%のメタン50vol%と爆発下限界3.0vol%のエタン30vol%の混合ガスがある場合、混合ガスの爆発下限界Lを推定する式は次の通りです。

L=100/(50/5.0+30/3.0)=5vol%

2-1.可燃性ガスの危険性とは?

爆発は、爆発範囲濃度の可燃性ガスと酸素などの支燃性ガス、そして着火源がある環境下で起こる化学反応です。化学反応や圧縮ガスの膨張によって生じた圧力変化のエネルギーが周囲へ伝わることで、激しい光・熱・音や破壊作用が起こります。

例えば、カセットコンロはカセットボンベから出る燃料ガスと空気の混合気を燃焼させて使用します。しかし不適切な使用などによってカセットボンベが高温になると、ボンベ内のガスが膨張して爆発事故につながる恐れがあります。

3.可燃性ガスに起因する爆発事故の事例

可燃性ガスに起因する事故は過去に何度も発生しており、多くの人的被害が出たものも少なくありません。次に、可燃性ガスによって引き起こされた爆発事故の事例およびそれらの原因と対策について解説します。

3-1.製鉄所での可燃性ガスの爆発

製鉄所内設備におけるガス配管溶接やガス漏れ検査などの作業中にガス爆発が生じ、可燃炉の一部が破損しました。周辺に飛散した破片によって、計3人が負傷しました。

主な事故原因は、配管バルブの閉め忘れと可燃性ガスを扱う環境での溶接作業です。閉め忘れたバルブから加熱炉へ流れ込んだ燃料ガスによって可燃性混合ガスが発生し、溶接火花によって着火爆発が生じたと推定されます。

<必要な対策>

- 作業手順書にバルブ操作などについて明記し、複数人で確認しながら作業する

- バルブの開閉状態を表示器具などで明らかにしつつ、ガス濃度計やガス漏れ警報器を適切に使用する

- 火災爆発の恐れがある場合は火気厳禁などの措置をとり、できる限り安全かつ適切な作業手順、方法を選択する

3-2.地下廃坑の埋め立ての事前調査中に爆発

水没した廃坑内で調査をしていた作業員が、ビニール紐を切断しようとしてライターの炎で紐をあぶりました。すると炎が異常に大きくなって爆発が生じ、2人が負傷しました。

付近の廃坑ではすでに可燃性ガスの存在が確認されていたものの、今回の現場では事前に可燃性ガス濃度の測定が行われませんでした。そのため作業員が可燃性ガスの存在を認識できず、火気厳禁や災害発生時などの措置について作業計画で言及されなかったことが主な事故原因と推定されます。加えて、今回の事故では作業者向けの安全衛生教育や避難訓練なども適切に行われていませんでした。

<必要な対策>

- 作業前に可燃性ガス濃度を測定する

- 可燃性ガス濃度の測定結果や現場の状況をよく確認し、爆発や土砂崩壊などの事故防止に向けて適切な内容の作業計画を立てる

- 下請け業者を含む全作業者に対し、安全衛生教育および災害等発生時に備えた避難訓練を実施する

3-3.コークス炉ガス精製塔の清掃作業中に爆発

事故は、事前に自然換気し循環液を抜き取った再生塔内でのスラッジ(汚泥)搬出作業中に発生しました。作業に際して照明を用いていましたが、途中で電源コンセントを接続し直して照明を再点灯させたことで爆発が生じ、4人が死傷しました。

再生塔とつながる吸収塔内では、常にコークス炉ガスが保持されています。事故発生時は再生塔と吸収塔をつなぐ配管のバルブが十分に閉まっておらず、コークス炉ガスが大気圧状態の再生塔へ流入したと推定されます。

また作業開始前に再生塔内の可燃性ガスは測定されず、作業員は送気マスク着用を前提としていたため塔内の換気も不十分でした。さらに作業に用いた照明器具が防爆構造でなかったことや安全管理に関する説明が不十分だったことも、事故の引き金になったと考えられます。

<必要な対策>

1. 化学設備内部で作業をする際は、次の点に留意する

- 事前に作業の方法・順序および作業指揮者を決定し、関係者へ周知する

- ガス漏洩などを防ぐためにバルブやコックを二重に閉める、または閉止板などを用いて周知する

- 作業現場周辺では、可燃性ガスや有害物質の濃度、そして引火性のあるものの蒸気を随時測定する

- 防爆構造の電気機械器具を用いる

2. 発注者は安全管理体制を整備して安全管理を徹底し、また下請事業場の作業者の安全教育と安全確認をサポートする

4.可燃性ガスを取り扱う現場の安全を確保するには?

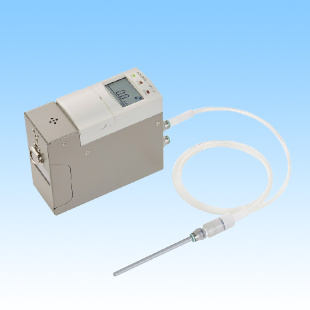

条件を満たさない限り爆発は起こらないものの、安全を期すためには可燃性ガスの適切な管理が欠かせません。ガスの種類や濃度を確実に知るためには、ガス検知器が重要なツールとなります。ガス検知器では、次のような単位がよく用いられます。

| ppm | ガス濃度を1/100万の単位で表したもの(1%=10,000ppm)

工場内の日常点検など、比較的低濃度の場合によく用いられる |

|---|---|

| vol% | ガス濃度を体積の1/100の単位で表したもの(1vol%=10,000ppm)

ガス置換作業など、比較的高濃度の場合によく用いられる |

| %LEL | 可燃性ガスの爆発下限界濃度(LEL)を100として、可燃性ガスの濃度を1/100で表したもの

例えばLELが5VOL%となるメタンは5VOL%=100%LELであり、メタンの測定濃度が1VOL%であれば20%LELとなる |

測定できるガスの種類や採気方式、そして本体の形状や大きさは、検知器によってさまざまです。ガス検知器を選ぶ際は、調べたいガスの種類や現場の状況に合ったものを選びましょう。

まとめ

可燃性ガスを取り扱う現場では、常に厳重な管理と監視が求められます。ガス検知器を活用してガス濃度をモニタリングし、爆発範囲に入らないよう管理することが重要です。また、過去の爆発事故から得られた教訓を活かし、安全教育や作業手順の徹底が必要です。

可燃性ガスの特性を理解し、適切な対応を行うことで、事故を未然に防ぐことができます。安全を最優先に考え、常に最新の知識と技術を活用し、リスク管理に努めましょう。ガス検知器を配備する際は、購入だけでなくレンタルという選択肢もあります。

おすすめその他、ガス検知器のレンタル商品

- メーカー

- “理研計器”

- メーカー

- “ティアンドデイ”

- メーカー

- “日本ハネウェル”

- メーカー

- “理研計器”

- メーカー

- “理研計器”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機(☆)”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “理研計器”

- メーカー

- “理研計器”

- メーカー

- “理研計器”

- メーカー

- “三工社”

- メーカー

- “理研計器”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”

- メーカー

- “新コスモス電機”