表面粗さ計とは?計測器の種類と表面粗さの重要性を解説

製品の表面状態は重要な品質管理項目の1つです。特に、製造業や産業プラント、非破壊検査を専門とする企業では、製品の品質保証やトラブル防止のために製品の表面の微細な凹凸である「表面粗さ」を正確に把握する必要があります。

表面粗さ計は、製品の表面の微細な凹凸を数値化し、その粗さの程度を評価する装置です。当記事では、表面粗さとは何か・なぜ重要なのか、表面粗さ計の種類とそれぞれの特徴などについて詳しく解説します。

1. 表面粗さとは?

表面粗さとは、物体の表面がどれだけ滑らかか、あるいは粗いかを表す指標です。拡大鏡などで物体の表面をよく観察すると、小さな山や谷が連続して並んでいることが分かります。この微細な凹凸の程度を数値化したものが表面粗さです。

表面形状は大きく分けて「粗さ」「うねり」「形状」の3つに分類されます。

粗さ

比較的短い波長の、細かい凹凸を指します。表面粗さ測定で主に評価される部分です。

うねり

比較的長い波長の、大きな凹凸を指します。形状測定で評価されることが多いです。

形状

さらに長い波長で、製品全体の形状を指します。例えば、円筒形状や平面形状などが該当します。

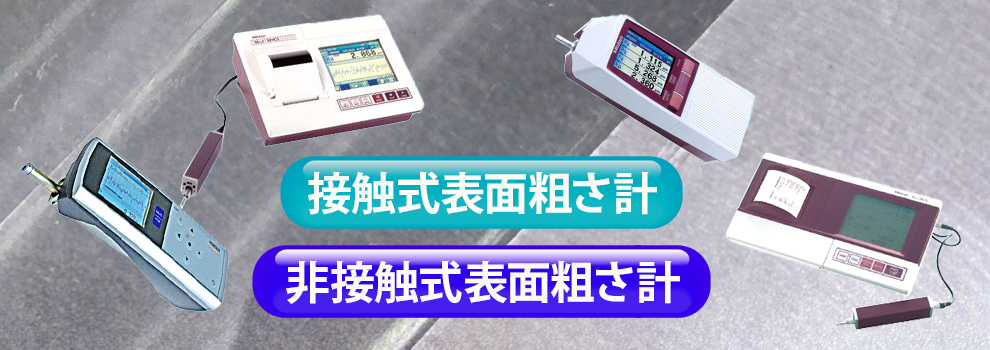

表面粗さ計には、据え置きタイプと持ち運びが容易なハンディタイプがあります。例えばハンディタイプであれば、大型重量物や屋外構造物など、測定機に載せられない対象の表面粗さを測定するのに適しています。多彩な用途に対応させたい場合は、ハンディタイプの表面粗さ計を使用するとよいでしょう。

1-1. 表面粗さを計測する必要性

表面粗さは、製品の耐久性、機能性、外観品質を左右します。

例えば、自動車部品のように常に力が加わる部分では、表面が滑らかであることで摩擦が減り、部品の寿命が延びます。また、精密機器では、表面の平滑さが製品の精度に直結し、製品の信頼性を高めます。化粧品容器のような製品では表面の質感が良かったり、光沢があったりするほうが、製品の高級感を演出できます。

表面粗さの測定によって、製品の品質管理をより厳密に行え、不良品の発生を抑制することが可能です。また、製品の印象を左右するケースもあるので、表面粗さの計測は重要です。

2. 表面粗さを表すパラメータ

表面粗さのパラメーターには、数多くの種類が存在します。表面の形状は非常に複雑であり、1つのパラメータだけでは完全に表現できないため、評価したい特徴に応じて、適切なパラメータを選択する必要があります。

ここでは、表面粗さを表すパラメータを紹介します。

2-1. Ra

算術平均粗さ(Ra)は、最も一般的に使用されている指標で、表面の凹凸を示す曲線における高さの平均値を計算する方法です。具体的には、測定対象の表面における凸部分と凹部分の高さの絶対値を計算し、その平均を求めます。Raの値が小さいほど、表面は滑らかであるとされ、値が大きいほど粗い表面を意味します。

2-2. Rz

最大高さ粗さ(Rz)は、表面の中で最も高い部分(最大山高さ:Rp)と最も深い部分(最大谷深さ:Rv)の合計で表され、表面の最も顕著な凹凸を評価するのに役立つパラメータです。Rzは、表面における大きな傷や突出部分など、機能に影響を及ぼす可能性がある特徴を重視するため、特に機械的な性能や耐久性に関わる製品の品質管理に有用です。

なお、似たような指標にRyがあります。RyはRzの前に使われていた指標で、Rzと同様に表面の最大の凹凸を評価する指標ですが、計算方法が異なります。Ryは、粗さ曲線からうねりを除去したデータを基に算出され、Rzと同じく最大の山高さと谷深さの和を取ります。

なお、十点平均粗さは、1994年以前に使用されていたパラメーターです。かつて、十点平均粗さは「Rz」として表示され、断面曲線から計算されていました。具体的には、表面の凹凸の中で最も高い10点を選び、その平均的な高さを基に粗さを評価する方法です。

2001年以降は、現在の「最大高さ粗さ」(Rz)に基づく新しい基準に移行し、同じ名称の「Rz」でも計測方法が異なるため、意味合いが変わりました。現在では、十点平均粗さと現在のRzは別物として扱う必要があります。

2-3. RSm

RSmは、輪郭曲線要素の平均長さを示すパラメータです。基準長さ内で測定される各輪郭要素の長さを平均して算出されます。

表面の微細な凹凸を構成する山や谷の間隔を示し、特に表面がどの程度規則的であるか、またはどのようなパターンで波打っているかを評価するのに使用されます。

3. 表面粗さ計の種類

表面粗さ計は、製品の表面の粗さを測定する装置です。大きく分けて、接触式と非接触式の2種類があります。それぞれの方式には特徴があり、測定対象や目的に合わせて使い分けられます。

3-1. 接触式表面粗さ計

接触式表面粗さ計は、ダイヤモンドやサファイヤなどの硬い素材で作られた触針を測定対象の表面に接触させ、触針の上下動を電気信号に変換することで表面の凹凸を測定します。

触針が試料表面をなぞる際、表面の凹凸に合わせて上下動します。この上下動が、電気信号に変換され、コンピュータで解析されることで、表面の粗さに関するさまざまなパラメータ(Ra、Rzなど)が得られる仕組みです。

接触式表面粗さ計のメリットとしては、明瞭な形状波形が得られる点や、長距離測定が可能な点が挙げられます。一方で、触針の摩耗により測定結果に影響を与える点や、測定力によって試料の表面に傷が残る可能性がある点には注意が必要です。

また、粘着性のある試料や、触針の先端よりも小さな溝の測定が難しいという制限もあります。測定にかかる時間が長くなることや、微小な測定ポイントの位置決めが難しいという側面もあるため、使用できる場面をきちんと見極めなければなりません。

3-2. 非接触式表面粗さ計

非接触式表面粗さ計は、製品の表面に接触せず、光学的な原理を用いて表面の微細な凹凸を測定する装置です。以下では、代表的な3つの原理である光干渉法、画像合成法、コンフォーカル法について詳しく解説します。

- 光干渉法

光干渉法は、光が干渉する現象を利用して表面形状を測定する方法です。光源から照射された光が、測定対象の表面で反射し、元の光と干渉します。この干渉縞のパターンを解析することで、表面の高低差を精密に測定します。サブナノメートルの高さの微細な凹凸を測定できますが、角度特性が低い点や傾き補正が必要なため注意しましょう。 - 画像合成法

焦点移動による画像合成法は、複数の角度から撮影した画像を合成し、3次元形状を復元する手法です。表面の細かい凹凸や高低差を精密に捉えられるので、粗さや形状の評価を高精度で行うことが可能です。ただし、試料表面に凹凸がない場合は測定できません。 - コンフォーカル法

コンフォーカル法は、ピンホールを用いて焦点深度の浅い光を照射し、焦点面のみの光を検出することで、高精度な3次元形状測定を行う手法です。一般的な顕微鏡では、焦点が合っていない部分がぼやけてしまいますが、コンフォーカル法ではピンホールを使用して焦点の合った光だけを取り込んで焦点外の光を除去し、より鮮明な画像を得られます。従来の光学顕微鏡では難しかった深度方向の分解能を向上させ、3D画像の作成が可能です。ただし、測定範囲はレンズ視野に限定されます。

まとめ

表面粗さ計には、触針を使用する接触式と、レーザー光を使用する非接触式の主に2種類があります。

接触式は、触針の先端を測定対象に直接接触させ、表面をなぞりながらその上下の変位を検出するタイプです。測定精度を高めるために、触針の先端径はできるだけ小さくし、接触圧も低くする必要があります。

一方、非接触式は、光を使用して測定対象の表面を分析するタイプです。共焦点方式や白色干渉方式などの測定原理を用いており、触針を使わないため、摩耗や圧痕の問題が起きません。