パーティクルカウンターとは?粉塵計との違いと原理・使用用途を解説

パーティクルカウンターは、目には見えない極小の粒子を計測するための精密機器です。空気中や液体中に浮遊するほこりやカビの胞子などの微粒子は、精密機械や医療機器などの製造現場に大きな影響を及ぼすこともあるため、空気や液体の綺麗さを計測しておく必要があります。

当記事では、パーティクルカウンターの基本的な原理や用途、選び方を詳しく解説します。パーティクルカウンターについて知りたい方はぜひ参考にしてください。

1.パーティクルカウンターとは?

パーティクルカウンターとは、空気中や液体中に浮遊するほこりや不純物などの微粒子を計測する装置のことです。

一見すると綺麗な身の周りの空気にも、ほこりやカビの胞子といった小さな不純物が多く含まれています。気付かないうちに棚の上などにほこりが溜まったり、放置した飲食物にカビが生えたりするのは、目に見えないほど小さな不純物が空気中に浮遊しているためです。

空気中や液体中に含まれる不純物は、日常生活を送る上ではほとんど問題になりません。しかし、扱う製品によっては故障や不良の大きな原因になるので、細心の注意を払う必要があります。そこで、空気中や液体中の綺麗さを評価し、対応するために使用されるのがパーティクルカウンターです。

ここではパーティクルカウンターの原理や詳しい用途について解説します。

1-1.パーティクルカウンターの原理

パーティクルカウンターで採用されているのは「光散乱方式」です。

パーティクルカウンターによって照射された光が空気中や液体中の粒子に当たると、散乱光を発します。大きい粒子ほど散乱光が大きくなるのが特徴です。散乱光はフォトダイオード(受光素子)で検知され、電圧信号に変換されます。電圧信号の強さから粒径が、散乱光を受光した回数から粒子の数が分かるという仕組みです。

1-2.パーティクルカウンターの用途

パーティクルカウンターは、大きく分けて「液中パーティクルカウンター」と「気中パーティクルカウンター」の2つのタイプがあります。

「液中パーティクルカウンター」は、液体塗布材料や純水、洗浄用化学薬品といった液体に含まれる粒子管理に用いられます。液中パーティクルカウンターの主な用途の1つとして挙げられるのが、薬液管理です。例えば、半導体やハードディスクの製造においては、純水や薬液が多く使われます。高性能な電子デバイスを製造するためには、製造過程で用いられる液体中の粒子管理が不可欠です。

「気中パーティクルカウンター」は、空気のきれいさを測定するために使われます。主な用途は、工業用クリーンルームやバイオクリーンルームの管理です。精密機械や医療機器、薬品などの製造現場では、空気中に含まれる不純物が製品の不良の大きな原因になります。そのため、半導体・液晶・精密機器・病院をはじめとするさまざまな業界が、空気を清浄に保つクリーンルームを導入し、パーティクルカウンターを用いて管理しています。

2.パーティクルカウンターと粉塵計の違い

粉塵計も空気中の粒子を測定するものですが、パーティクルカウンターとの違いを理解して使い分けることが大切です。

粉塵計が空気中の粉塵の濃度を測定するのに対し、パーティクルカウンターは粒子の数を計測します。また、測定対象が異なるため測定単位も違うのが大きな特徴です。粉塵計の場合、測定結果は質量濃度「mg/m3」で表示され、パーティクルカウンターの場合は個数濃度「個/m3」もしくは「個/cf」で表示されます。

パーティクルカウンターと粉塵計のそれぞれ適した用途について解説するので、購入・使用を検討する際の参考にしてください。

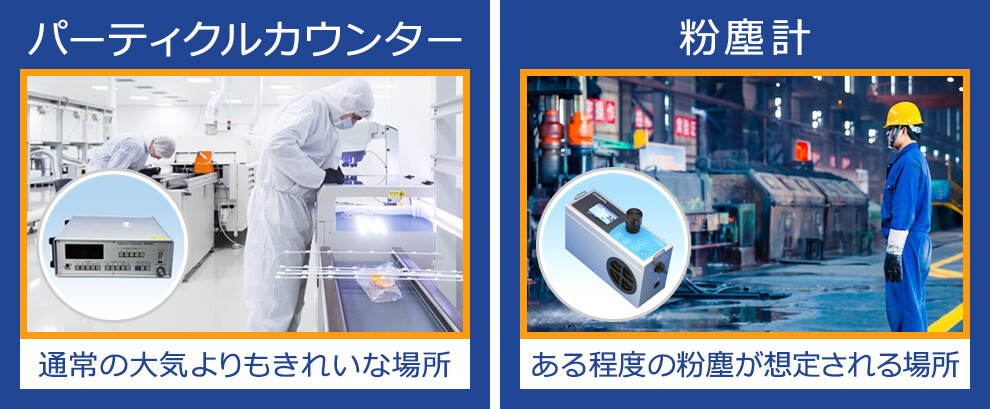

2-1.それぞれに適した用途は?

パーティクルカウンターは、通常の大気よりもきれいな場所で測定することが前提となる計測器です。空気を清浄に保ちたい空間について、微粒子の侵入を監視するために使用する装置と言えます。パーティクルカウンターが主に使われる場所は以下の通りです。

- 半導体や精密機器の製造工場のクリーンルーム

- 製薬、医療用具・食品・飲料製造工場のクリーンルーム

- 手術室・治療室

上記のように、パーティクルカウンターは「あらかじめ清浄さを保つように設計された空間」の管理に用いられます。

一方、粉塵計の主な用途は以下の通りです。

- 一般的な室内

- 屋外

- 工場内・トンネル内など

粉塵計は、空気中にある程度の粉塵があることが想定される現場などで使用されます。一般的には、工場や工事現場など、通常の大気よりも汚れた環境で煙のような粉塵の濃度測定に用いられることが多い計測器です。

パーティクルカウンターを汚れた場所で使用すると、複数の粒子が重なったままレーザー光線が当たるようになり、粒子の数と大きさを正しく測定できません。一方、粉塵計は粒子を一つひとつ数えるのではなく、まとまった状態を濃度として計測する機能を持つ装置です。パーティクルカウンターと粉塵計を異なる用途の場所で使用すると、正しい計測ができない場合もあるため注意してください。

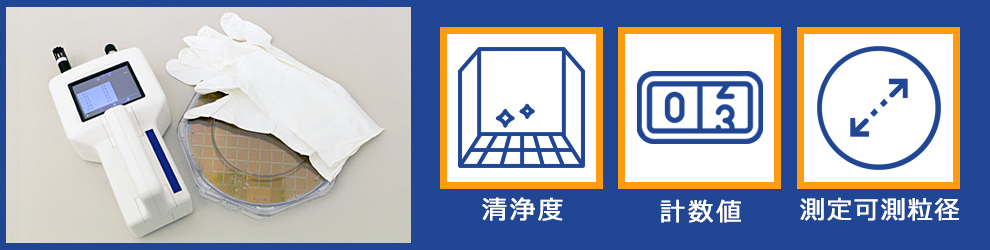

3.パーティクルカウンターの選び方

パーティクルカウンターにはさまざまなモデルがあります。以下の3つの条件によって最適な製品が異なるので、まずはそれぞれの項目についてしっかりと確認することが大切です。

- 計測する場所の清浄度

- 確認したい計数値

- 測定可測粒径

パーティクルカウンターを選ぶときに確認したい事項3つについて解説します。

3-1.計測する場所の清浄度を確認する

パーティクルカウンターは製品によって、対象とする空間の清浄度(クラス)が決まっています。清浄度とは、空気中や液体中の微粒子がどの程度少ないかを表す規格のことです。清浄度の尺度は、単位体積に含まれる粒子の数で示されます。

清浄度の規格は、主に「アメリカ連邦規格Fed.Std.209E」と「JIS B9920およびISO 14644-1」の2種類です。JIS規格は現在、国際統一規格であるISO規格に移行されています。

JISおよびISOは、1m3あたりに含まれる粒径0.1μm以上の粒子の数を基準に分類されています。ただし、これまで広く慣用されているアメリカ連邦規格が採用されていることも多い傾向です。アメリカ連邦規格の場合、1cf(1立方フィート)あたりに含まれる粒径0.5μm以上の粒子の数でクラス分けが行われています。

必要以上に過大な仕様のパーティクルカウンターを用いると、測定結果が正しく表示されない可能性が高まります。そのため、モニタリングする場所の清浄度に合ったパーティクルカウンターを選ぶことが大切です。

3-2.計数値を確認する

パーティクルカウンターによる計測は、内部の空気や液体をすべて吸引して行うわけではなく、空気や液体の一部をサンプルとして吸引し、計測を行います。

サンプルから統合的に全体の数値を予測するには、できる限り多くのサンプルを用意することが大切です。サンプルの数が少ないほど誤差が大きくなるので、精度を上げるためには吸引流量の大きなパーティクルカウンターを選ぶことが重要になります。難しい場合は、吸引時間を長くして測定するとよいでしょう。

3-3.測定可測粒径を確認する

パーティクルカウンターは製品によって最小可測粒径が異なります。例えば、0.5μm管理のクリーンルームに、最小可測粒径0.1μmのパーティクルカウンターは使用できません。パーティクルカウンターには最大可測粒子濃度(上限濃度)があります。0.1μmのパーティクルカウンターで計測すると、浮遊する0.1μm以上の粒子を大量に検出してしまい、最大可測粒子濃度を越える可能性が高くなります。結果として大きな測定誤差が生じる可能性があるため注意が必要です。

必要以上に高感度のパーティクルカウンターを選ぶとかえって正確な計測データが取れなくなります。パーティクルカウンターはクリーンルームなどの仕様に合った可測粒径のものを選びましょう。

まとめ

大気中や液体中の微粒子の数を測定するパーティクルカウンターは、薬液管理や精密機械・医療機器の製造現場などさまざまな場所で使われています。粉塵計は空気中の粉塵の濃度を計測するのに対し、パーティクルカウンターは粒子の数を測定しているので、パーティクルカウンターは通常よりもきれいな場所で使うのに適しています。

パーティクルカウンターや粉塵計は、レンタルで使用することも可能です。コストを抑えて計器を活用したい方は、ぜひパーティクルカウンターや粉塵計のレンタルをご検討ください。